装备制造企业如何借助互联网信息服务实现数字化精准运维

引言

在工业4.0和智能制造浪潮下,装备制造企业正面临从单纯的产品供应商向“产品+服务”综合解决方案提供商的战略转型。传统的被动式、周期性维护模式已难以满足市场对设备高可靠性、高可用性的需求,同时也造成了巨大的资源浪费。数字化精准运维,依托物联网、大数据、人工智能等新一代信息技术,通过互联网信息服务实现设备全生命周期的智能管理、预测性维护与效能优化,已成为企业降本增效、提升核心竞争力的关键路径。

一、 数字化精准运维的核心内涵

数字化精准运维绝非简单的“设备上网”,它是一个深度融合数据、模型与业务的系统性工程。其核心在于:

- 状态感知精准化: 通过部署高精度传感器、智能仪表和边缘计算单元,实时、全面采集设备的运行状态数据(如振动、温度、压力、电流等)、工艺参数和环境信息,构建设备的“数字孪生”。

- 数据分析智能化: 利用大数据平台汇聚海量异构数据,通过机器学习、深度学习等算法模型,对设备健康状态进行评估、故障模式进行识别、剩余寿命进行预测,将隐性知识显性化。

- 决策执行自动化: 基于分析结果,自动生成维护策略建议(如何时检修、更换何种部件),并通过工单系统、AR远程协助等工具,精准调度资源,指导现场作业,形成“感知-分析-决策-执行”的闭环。

- 服务模式网络化: 借助互联网及云平台,将设备、用户、制造商、服务商紧密连接,实现远程监控、在线诊断、知识共享和协同服务,变“现场服务”为“远程服务+现场精准介入”。

二、 互联网信息服务的关键支撑作用

互联网信息服务为上述闭环的顺畅运行提供了至关重要的载体与通道:

- 数据汇聚与传输的“高速公路”: 利用5G、NB-IoT、工业PON等网络技术,保障设备数据,尤其是高价值时序数据,能够低延迟、高可靠、安全地传输至云端或数据中心。

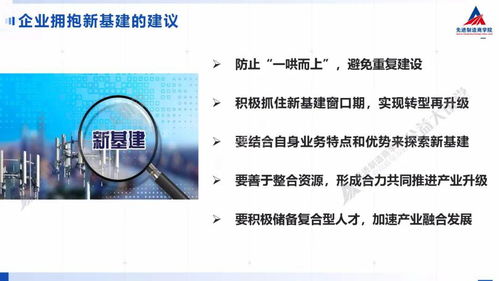

- 能力沉淀与复用的“云平台”: 基于工业互联网平台或专属的运维SaaS平台,封装和提供数据管理、算法模型、应用开发等通用服务,使企业能够快速构建和迭代运维应用,避免重复建设。

- 知识积累与共享的“生态圈”: 通过平台连接产业链各方,汇聚不同场景下的故障案例、维修经验、专家知识,形成不断进化的行业知识图谱,赋能所有参与者。

- 价值创造与交付的“新窗口”: 通过APP、Web门户、API接口等方式,向客户提供可视化的设备健康报告、能效分析、预警信息等增值服务,提升客户体验,创新商业模式(如按运行时间或产出付费)。

三、 实施路径与策略建议

装备制造企业推进数字化精准运维,应遵循“统筹规划、分步实施、业务驱动”的原则:

第一阶段:数字化连接与数据基础建设

策略: 对重点、高价值设备进行智能化改造或加装传感装置,实现关键数据“上云上平台”。建立统一的数据标准和采集规范。

互联网服务应用: 部署轻量级的设备接入与管理服务,实现远程状态监视和基础报警。

第二阶段:数据分析与模型开发

策略: 构建企业级数据湖或数据仓库,引入数据分析工具。与高校、科研院所或技术供应商合作,针对典型故障场景开发预测性维护算法模型。

互联网服务应用: 利用云平台的机器学习服务(MLaaS)进行模型训练与迭代,降低AI应用门槛。

第三阶段:闭环应用与流程重构

策略: 将模型分析结果与现有的CMMS(计算机化维护管理系统)、ERP、SCM等业务系统集成。优化维护流程,如从定期维护转向“状态维护+预测性维护”。

互联网服务应用: 开发移动运维APP,实现报警推送、工单处理、AR远程指导、备件一键申领的全流程在线协同。

第四阶段:生态构建与模式创新

策略: 开放平台能力,邀请客户、第三方服务商入驻。基于深度数据洞察,设计新的服务产品与合同模式。

互联网服务应用: 为客户提供专属的数据仪表盘和订阅式服务,从“卖产品”转向“卖服务效果”。

四、 面临的挑战与应对思考

- 数据安全与隐私保护: 设备数据涉及企业核心运营信息。需构建涵盖端、边、云的全栈安全防护体系,采用数据加密、访问控制、安全审计等技术,并符合相关法律法规要求。

- 技术融合与人才短缺: 需要既懂装备技术、又懂IT/OT技术的复合型人才。企业应加强内部培训,并与外部生态伙伴建立紧密合作。

- 投资回报与价值衡量: 前期投入较大,需建立科学的ROI评估模型,从降低非计划停机、减少库存备件、延长设备寿命、提升客户满意度等多维度量化价值。

- 组织与文化变革: 运维数字化转型不仅是技术项目,更是管理变革。需要高层坚定推动,打破部门墙,培育基于数据决策的文化。

###

数字化精准运维是装备制造企业迈向高质量发展的必由之路。以互联网信息服务为纽带,深度融合数字空间与物理世界,实现从 reactive(被动反应)到 proactive(主动预测)再到 autonomous(自主优化)的运维模式跃迁,不仅能大幅提升企业自身运营效率,更能开创后市场服务蓝海,构建难以复制的长期竞争优势。征程已启,唯务实笃行者能致其远。

如若转载,请注明出处:http://www.611zhan.com/product/44.html

更新时间:2026-02-25 16:40:18